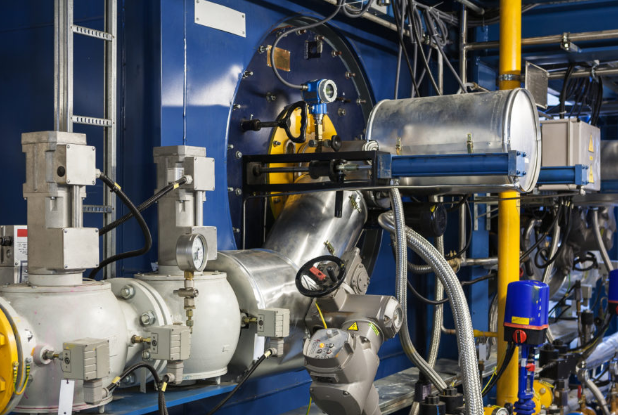

我们在处理锅炉给水(锅炉补给和冷凝水回流水的组合)时,可能会出现几个导致锅炉结垢,腐蚀,结垢和系统故障的问题。

下面,我们分解了最常见的锅炉给水问题,以及如何避免这些问题,以帮助确保系统效率和运行安全。虽然处理锅炉给水对于每个单独的过程和锅炉而言是极其独特的,但这些是通常发生的一般性问题。应根据具体情况分析任何特定的锅炉给水处理选项和/或问题,并与您的水处理专家进行讨论。

污泥增加

如果锅炉是看到比正常高的污泥(即通常比规模更柔和,但被“烤”到热交换器后的规模可以得到坚硬和固体或油的沉淀物),有可能是有问题的过滤和/或上游的固体去除或来自不良水处理的收集的沉淀物。用于处理给水的过滤和软化方法可能无法正常工作,这可能会给管道和锅炉效率带来麻烦。沉淀在内部管道的低流量区域中的固体可能导致形成绝缘层,导致管的过度加热导致局部过热并最终爆裂。

如何避免污泥增加?

对抗锅炉中的污泥的最佳方法是在它们成为问题之前消除任何污泥引起的污染物(A/O+铝污泥填料组合工艺处理农村生活污水效果),除了在它们有机会烘烤到高热表面之前吹掉任何污泥堆积,在那里它们极难去除。

有时污泥调节器在锅炉内部是有用的(高压锅炉除外......在这种情况下,不应使用液体调节器),在那里它们分散引起污泥的固体,因此可以通过排污将其除去。否则,仔细监测这些污染物的存在是关键。某些聚合物和过滤方法对于去除固体是有效的。

对于高压锅炉,应考虑过滤用于悬浮固体的给水。微滤和超滤等技术是去除悬浮固体和胶体悬浮液(如胶体二氧化硅)的绝佳选择。

结垢规模的增加

结垢是当水被加热并且杂质沉淀或沉淀留下极其坚硬的沉积物时在管道和传热表面内部形成的沉积物。

引起结垢的常见给水污染物 包括:

二氧化硅 铁 钙 镁 铝

如何避免结垢规模的增加?

锅炉上的结垢水平将由这些杂质相对于锅炉运行压力的量来确定。例如,与一些低压锅炉相比,许多 高压锅炉需要更高质量的水和更少的污染物。例如,产生蒸汽以驱动涡轮机的锅炉需要高压锅炉,因此需要更复杂的给水处理系统以尽可能多地去除杂质。

饲料水纯度的一般准则将来自锅炉制造商。有些组织,如美国机械工程师协会,根据您的锅炉运行压力有污染限制建议,但同样,最好向锅炉制造商咨询这些数字是否确定。对于低压锅炉,简单的钠循环水软化器可以正常工作。对于高压锅炉,将需要诸如反渗透,电去离子或去离子的先进技术。您的水处理专家应该能够评估什么是最适合您的锅炉和过程。

系统腐蚀

锅炉中的腐蚀或装置的金属元件的损坏可能由于各种原因而发生。最常见的原因是溶解氧和二氧化碳的存在,这会在锅炉区域产生系统压力和开裂。锅炉压力越高,腐蚀越严重。当氯化物以不可接受的水平存在时,也会发生氯化物应力开裂。

腐蚀通常发生在锅炉加热最多的部分,其中金属的高温和开裂加速了材料的破坏。锅炉中可能存在多种腐蚀类型,您可能遇到的类型可能取决于适当的pH值,氧气水平,固体含量以及锅炉的总体设计。

应对措施

除了除氧器之外,高质量的氧气清除剂可以有效地从锅炉给水中除去这些溶解的气体。这两种方法广泛用于去除有害气体,这些有害气体可能会破坏并对锅炉管道和设备造成严重破坏。在适当的pH水平内管理内部化学以及整体内部化学程序也是至关重要的。

发泡和起泡

当水表面存在大量溶解的固体时,发生锅炉中的起泡和底漆。当产生蒸汽时,这些杂质起泡(起泡)并随蒸汽蒸发(起动),锁定在过热器和涡轮机上,降低其效率。发泡是在锅炉中产生持久性泡沫或气泡,不易破碎。发泡是由于存在诸如油的物质(其大大降低了水的表面张力)。

灌注和发泡通常同时发生。最好避免它们,因为:

它们会导致溶解盐沉积在过热器和涡轮叶片上,从而降低系统效率

它们可能会使溶解的盐进入系统的其他部分,从而缩短受影响机器的使用寿命

措施:

避免起泡和底漆的最佳方法是保持低水平的溶解固体并控制锅炉中的碱度。膜过滤,离子交换和软化可能是有帮助的,并确保pH值保持在8.5和9.5之间。

好的锅炉给水处理要包含哪些?

一个良好的整体锅炉给水处理计划包括:

对锅炉给水的适当预处理(策略是在有害杂质进入锅炉之前除去)

一个良好的内部化学控制程序(这包括一个适当的化学品进料和排污程序,以控制结垢,污垢,污泥和TDS积累)

一个适当的处理程序,以调节蒸汽冷凝水,以控制回流管道腐蚀